2025-11-21

Введение

На фоне активного продвижения цели «двойного углерода» и трансформации производственной отрасли в сторону интеллектуализации, традиционная промышленность сталкивается с двумя ключевыми проблемами: высоким энергопотреблением и сложностью адаптации к автоматизации. Согласно «Отчету об энергопотреблении китайской промышленности (2023)», доля энергопотребления в промышленном секторе Китая превышает 60% от общего энергопотребления общества, при этом энергопотребление таких ключевых электрических устройств, как электродвигатели, трансформаторы и реакторы, составляет 45% от промышленного энергопотребления. Множество устаревших устройств из-за низких характеристик магнитных материалов имеют серьёзные проблемы с потерями энергии.

Одновременно, по мере роста требований автоматизированных производственных линий к скорости отклика, стабильности и миниатюризации оборудования, традиционные устройства с магнитными сердечниками из кремнистой стали испытывают трудности из-за больших габаритов, высоких потерь и слабых динамических характеристик, что становится ключевым ограничением для модернизации производственной отрасли.

В этом контексте аморфные и нанокристаллические магнитные сердечники благодаря своим выдающимся магнитным характеристикам предлагают новое решение для устранения проблем традиционной промышленности. Данные показывают, что использование аморфных и нанокристаллических магнитных сердечников в промышленном оборудовании позволяет снизить энергопотребление более чем на 40%, а также добиться прорыва в миниатюризации, работе на высоких частотах и скорости динамического отклика, идеально соответствуя требованиям автоматизированных производственных линий.

В данной статье рассматриваются проблемы энергопотребления и автоматизации в традиционной промышленности, подробно анализируются принципы и преимущества аморфных и нанокристаллических магнитных сердечников, рассматриваются практические примеры применения, обсуждается их роль в модернизации промышленного оборудования и делается прогноз развития технологии в будущем.

I. Двойные проблемы традиционной промышленности: энергопотребление и трудности адаптации к автоматизации

(A) Высокое энергопотребление: ограничение производительности традиционных магнитных материалов

В традиционном промышленном оборудовании (например, трансформаторы, электродвигатели, индуктивности, реакторы) ключевые магнитопроводящие компоненты чаще всего изготавливаются из холоднокатаной кремнистой стали. Несмотря на более чем столетнее применение в промышленности, кремнистая сталь имеет врожденные ограничения по магнитным характеристикам, что напрямую приводит к высокому энергопотреблению:

Существенные потери на ферромагнитность и заметное расточительство энергии: потери на гистерезис и вихревые токи в кремнистой стали резко увеличиваются при высокочастотной работе. Например, для промышленной кремнистой стали класса 1,5 Тл 30Q130 потери на ферромагнитность при частоте 50 Гц составляют около 1,3 Вт/кг, тогда как при высокочастотной работе 20 кГц потери могут возрасти выше 50 Вт/кг. Это означает, что 10 кВ трансформатор с кремнистым магнитным сердечником может ежегодно потреблять дополнительные тысячи кВт·ч только за счет потерь на ферромагнитность. При сотнях тысяч устаревших трансформаторов по стране общий объем потерь энергии становится колоссальным.

Низкая магнитная проницаемость и ограниченная эффективность оборудования: начальная магнитная проницаемость кремнистой стали составляет около 5000–10000 μH/m. Для обеспечения необходимого магнитного потока требуется увеличение объема сердечника, что ведет к росту веса оборудования и повышению потерь в медных обмотках. Например, объем сердечника традиционного электродвигателя из кремнистой стали на 30% больше, чем у двигателя с аморфным или нанокристаллическим магнитным сердечником, а потери в обмотках увеличиваются на 15–20%, что дополнительно повышает общее энергопотребление.

Необходимость обновления материалов в связи с повышением стандартов энергоэффективности: с введением новых национальных стандартов, таких как GB 1094.1-2023 «Электрические трансформаторы. Часть 1: Общие положения» и GB 18613-2022 «Ограничения по энергоэффективности и классы эффективности малых и средних трехфазных асинхронных двигателей», обязательным требованием для промышленного оборудования становится уровень энергоэффективности первого класса. Традиционные устройства с кремнистой сталью не соответствуют новым стандартам и подвергаются давлению на модернизацию или замену.

(B) Трудности адаптации к автоматизации: «пробел в совместимости» между традиционным оборудованием и умными производственными линиями

В настоящее время автоматизация производства достигла этапа «высокой точности, высокой гибкости и высокой надежности», однако традиционные устройства с кремнистой сталью сталкиваются с рядом препятствий:

Большие габариты и вес, ограничивающие компоновку производственной линии: автоматизированные линии требуют высокой интеграции оборудования. Традиционные устройства с кремнистой сталью из-за громоздкости и тяжести сложно встроить в компактные автоматизированные модули. Например, на автоматизированной линии сварки автомобильных компонентов требуются миниатюрные реакторы, но реактор с кремнистой сталью весит 50 кг, что делает его невозможным для установки на подвижную роботизированную руку. Приходится размещать его вне, что увеличивает потери энергии и занимает дополнительное пространство.

Медленная динамическая реакция, несоответствие высокочастотным управляющим сигналам: автоматизированные системы управления зависят от высокочастотных импульсных сигналов для точного контроля (например, регулировка скорости сервомотора на уровне миллисекунд), тогда как эффект гистерезиса кремнистой стали вызывает задержку отклика оборудования на 10–20 мс, что значительно превышает требуемые 1–5 мс, приводя к снижению точности управления и влияя на качество продукции.

Низкая стабильность, увеличение частоты отказов автоматизированной линии: при высокочастотной и высоконагруженной работе традиционные устройства с кремнистой сталью нагреваются из-за потерь на ферромагнитность, магнитные свойства изменяются с температурой, а частота отказов оборудования увеличивается более чем на 30%. Например, на автоматизированной линии SMT одного производителя электронных компонентов из-за перегрева индуктивностей с кремнистой сталью источники питания часто отключались, вызывая ежедневные простои до 2 часов, что сильно снижало производительность.

II. Аморфные и нанокристаллические магнитные сердечники: «революция в материалах» для решения проблем

(A) Технический принцип: преодоление предела магнитных характеристик через «кристаллическую структуру»

Ключевое отличие аморфных и нанокристаллических сердечников от традиционных кремнистых стальных сердечников заключается в различии структуры атомной решетки:

Традиционные кремнистые стальные сердечники: атомы расположены в упорядоченной кристаллической структуре. Границы кристаллов препятствуют вращению магнитных доменов, что увеличивает потери на гистерезис; кроме того, внутри кристаллов длинные пути для вихревых токов, что вызывает значительные потери на вихревые токи.

Аморфные сердечники: с помощью технологии «быстрого охлаждения» (скорость охлаждения до 10⁶ °C/с) атомы металла не успевают сформировать упорядоченную кристаллическую структуру, образуя беспорядочную «аморфную» структуру. Такая структура не имеет границ кристаллов, сопротивление вращению магнитных доменов низкое, потери на гистерезис составляют лишь 1/5–1/10 от потерь кремнистой стали; кроме того, удельное сопротивление аморфного сплава в 3–5 раз выше, что значительно снижает потери на вихревые токи.

Нанокристаллические сердечники: на основе аморфного сплава проводят низкотемпературное отжиг (500–600 °C), в результате чего в аморфной матрице формируются нанокристаллические частицы размером 5–20 нм (например, в системе Fe-Si-Nb-Cu-B). Нанокристаллическая структура сочетает низкие потери аморфного сплава с высокой магнитной проницаемостью кристаллических материалов. Начальная магнитная проницаемость может достигать 50 000–100 000 μH/m, что в 5–10 раз выше, чем у кремнистой стали, и даже при высокочастотной работе (20–100 кГц) потери на ферромагнитность остаются низкими.

(B) Ключевые преимущества: четыре основных характеристики, решающие проблемы промышленности

По сравнению с традиционными кремнистостальными сердечниками, аморфные и нанокристаллические сердечники обладают четырьмя ключевыми преимуществами: низкое энергопотребление, миниатюризация, работа на высоких частотах и высокая стабильность, что идеально соответствует потребностям промышленности в снижении затрат, повышении эффективности и модернизации автоматизации.

| Параметры производительности | Аморфный магнитопровод | Нанокристаллический магнитопровод | Традиционный кремнистая сталь магнитопровод | Сравнение преимуществ |

| (30Q130) | (аморфный/нанокристаллическийvsкремнистая сталь) | |||

| 50 Гцпотери на гистерезис и вихревые токи(W/kg) | 0.2-0.3 | 0.15-0.25 | 1.3 | Снижение потерь77%-88% / 81%-88% |

| 20 кГцПотери в железе(W/kg) | 15-20 | 12 августа | >50 | Снижение потерь60%-70% / 76%-84% |

| Начальная магнитная восприимчивость(μH/m) | 10000-30000 | 50000-100000 | 5000-10000 | Увеличение проницаемости1-5 раз / 5-19 раз |

| Насыщенная магнитная индукция(T) | 1.5-1.6 | 1.2-1.4 | 1.8 | Чуть ниже, но удовлетворяет требованиям промышленного оборудования |

| Плотность(г/см³) | 7.1-7.3 | 7.2-7.4 | 7.85 | Снижение веса7%-9% |

| Температура Кюри(℃) | 380-420 | 450-500 | 740 | Требуется контролировать рабочую температуру, но промышленные условия это позволяют |

С точки зрения практического применения, преимущества аморфных и нанокристаллических сердечников превращаются в прямые выгоды для промышленности:

Снижение энергопотребления более чем на 40%: на примере промышленного электродвигателя мощностью 100 кВт, при использовании кремнистой стали годовое потребление электроэнергии составляет около 600 000 кВт·ч. При замене на нанокристаллический сердечник, за счет снижения потерь на ферромагнитность и в обмотках, годовое потребление может уменьшиться до менее чем 360 000 кВт·ч, а ежегодная экономия на электроэнергии превышает 200 000 юаней (при промышленной цене 0,6 юаня/кВт·ч).

Сокращение объема оборудования на 50%: высокая магнитная проницаемость аморфных и нанокристаллических сердечников позволяет существенно уменьшить объем магнитного сердечника. Например, у одного типа промышленного реактора объем версии с кремнистой сталью составляет 0,5 м³ при весе 80 кг, тогда как версия с нанокристаллическим сердечником имеет объем всего 0,25 м³ и вес 35 кг, что позволяет напрямую встроить его в компактное пространство автоматизированной линии.

Увеличение скорости отклика в 3–5 раз: слабый эффект гистерезиса нанокристаллических сердечников позволяет сократить задержку отклика оборудования при высокочастотных управляющих сигналах до 2–3 мс, удовлетворяя требованиям точного управления автоматизированной системы. Например, при применении в сервомоторах точность позиционирования может быть увеличена с ±0,1 мм до ±0,02 мм.

III. Промышленное применение аморфных и нанокристаллических магнитных сердечников: от ключевого оборудования до модернизации всей цепочки отрасли

Применение аморфных и нанокристаллических сердечников охватывает ключевые области традиционной промышленности — от преобразования энергии и силовых приводов до автоматизированного управления — всесторонне решая отраслевые проблемы, способствуя модернизации оборудования и трансформации цепочки производства.

(A) Электрические трансформаторы: ключевой компонент энергоэффективной революции распределительных сетей

Распределительные сети являются «ключевым узлом» промышленного энергопотребления. В Китае насчитывается более 10 миллионов 10 кВ распределительных трансформаторов, более 80% из которых используют кремнистую сталь, ежегодные потери энергии превышают 100 млрд кВт·ч. Применение аморфных и нанокристаллических сердечников в трансформаторах стало ключевой мерой по снижению энергопотребления в распределительных сетях:

Пример: в 2022 году на крупном сталелитейном заводе было заменено 20 трансформаторов 10 кВ/1600 кВА с кремнистой сталью на трансформаторы с аморфными и нанокристаллическими сердечниками. После модернизации холостые потери одного трансформатора снизились с 1,8 кВт до 0,3 кВт, потери при нагрузке — с 12 кВт до 7 кВт, а годовое суммарное потребление энергии уменьшилось с 160 000 кВт·ч до 52 000 кВт·ч. Экономия на 20 трансформаторах составила более 1,2 млн юаней, срок окупаемости инвестиций — всего 1,5 года.

Политическая поддержка: Государственная сеть Китая и Южная электросеть включили аморфные и нанокристаллические трансформаторы в приоритетные проекты строительства «зеленых распределительных сетей». В 2023 году доля закупок таких трансформаторов достигла 35%, и ожидается, что к 2025 году она превысит 60%.

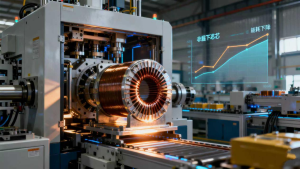

(B) Промышленные электродвигатели: ключ к повышению энергоэффективности силовых систем

Промышленные электродвигатели являются «сердцем» производственной отрасли и потребляют 65% всей промышленной электроэнергии; уровень их энергоэффективности напрямую определяет общий расход энергии в промышленности. Применение аморфных и нанокристаллических сердечников в электродвигателях обеспечивает их модернизацию по принципам «высокая эффективность, миниатюризация, работа на высоких частотах»:

Пример: один производитель автомобильных комплектующих установил на автоматизированной линии штамповки 20 сервомоторов мощностью 55 кВт. Ранее использовались электродвигатели с кремнистой сталью, которые характеризовались высоким энергопотреблением, сильным нагревом и недостаточной точностью позиционирования. В 2023 году после замены на сервомоторы с нанокристаллическими сердечниками температура мотора снизилась с 80°C до 45°C, годовое потребление электроэнергии уменьшилось с 450 000 кВт·ч до 270 000 кВт·ч на каждый мотор, а точность позиционирования увеличилась до ±0,03 мм. Доля годового выхода годной продукции возросла с 96% до 99,5%, добавленная стоимость — более 5 млн юаней.

Технический прорыв: на сегодняшний день аморфные и нанокристаллические сердечники уже применяются в высокочастотных электродвигателях. В моторах с частотой выше 10 кГц потери на ферромагнитность нанокристаллических сердечников составляют лишь 1/8 от потерь кремнистой стали, обеспечивая развитие высокоскоростных двигателей (например, шпиндельных или вентиляторных моторов) и позволяя увеличивать скорость вращения с 10 000 об/мин до более 30 000 об/мин для точной обработки.

(C) Индуктивности и реакторы: «стабилизаторы энергии» автоматизированной линии

В автоматизированных производственных линиях индуктивности и реакторы являются ключевыми компонентами источников питания и преобразователей частоты, обеспечивая стабилизацию напряжения и подавление гармоник, что напрямую влияет на стабильность автоматизированного оборудования. Индуктивности и реакторы с аморфными и нанокристаллическими сердечниками благодаря миниатюризации, низким потерям и высокой стабильности становятся «идеальным выбором» для автоматизированных систем:

Пример: на SMT-автоматизированной линии одного производителя электроники ранее использовались индуктивности с кремнистой сталью, которые из-за большого объема невозможно было встроить в источник питания, их приходилось устанавливать вне корпуса. Это приводило к высоким потерям в цепи и сильным гармоническим искажениям, вызывая частые ошибки позиционирования на монтажных машинах. В 2024 году после замены на нанокристаллические индуктивности объем уменьшился на 60%, их можно было встроить прямо в источник питания, потери в цепи снизились на 40%, коэффициент гармонических искажений уменьшился с 8% до 3%, а количество отказов машин сократилось с 5 в день до 0,5 в день, что повысило среднюю дневную производительность линии на 10%.

Техническая адаптация: для высокочастотных управляющих сигналов автоматизированной линии нанокристаллические индуктивности стабильно работают на частотах 50–100 кГц, а изменение магнитных свойств с температурой составляет лишь треть от кремнистой стали, что обеспечивает стабильную работу автоматизированного оборудования в течение длительного времени и снижает простои из-за отказов оборудования.

IV. Текущее состояние и вызовы отрасли: сосуществование возможностей и препятствий

(A) Быстрое расширение масштабов отрасли и заметный эффект политики

В последние годы, под влиянием политики «двойного углеродного сокращения» и потребностей модернизации промышленности, китайская отрасль аморфных и нанокристаллических магнитных сердечников достигла быстрого развития:

Размер рынка: Согласно «Отчету по индустрии аморфных и нанокристаллических материалов Китая (2024)», в 2023 году размер рынка аморфных и нанокристаллических сердечников в Китае достиг 12 млрд юаней, что на 35% больше, чем в предыдущем году, и ожидается, что к 2025 году он превысит 20 млрд юаней при среднегодовом темпе роста более 30%.

Поддержка политики: На национальном уровне «План развития промышленности сырьевых материалов 14-й пятилетки» выделяет аморфные и нанокристаллические материалы как ключевое направление «передовых металлических материалов». На региональном уровне такие крупные промышленные провинции, как Цзянсу, Чжэцзян и Гуандун, предоставляют субсидии в размере 10–20% для проектов модернизации оборудования с применением аморфных и нанокристаллических сердечников, ускоряя распространение технологии.

Распределение компаний: В стране сформировались ведущие компании, такие как Antai Technology, Zhongke Sanhuan и Ningbo Yunsheng, а также ряд малых и средних предприятий, специализирующихся на разработке нанокристаллических сердечников (например, Jiangsu Nippon Steel, Shenzhen Boke New Materials). Цепочка производства — от подготовки материалов и обработки сердечников до применения в оборудовании — в основном завершена.

(B) Вызовы развития отрасли

Несмотря на широкие перспективы, отрасль аморфных и нанокристаллических сердечников сталкивается с проблемами в области технологий, стоимости и продвижения применения:

Технические ограничения: баланс между высокой насыщенной магнитной индукцией и низкими потерями. Насыщенная магнитная индукция нанокристаллических сердечников (1,2–1,4 Т) ниже, чем у кремнистой стали (1,8 Т), что ограничивает их применение в мощном оборудовании (например, крупных трансформаторах и высоковольтных двигателях). В настоящее время команды разработчиков повышают насыщенную магнитную индукцию до 1,6 Т путем добавления кобальта, но это увеличивает стоимость на 20–30%. Найти оптимальный баланс между производительностью и стоимостью — ключ к техническому прорыву.

Проблема стоимости: масштабное производство еще не полностью реализовано. Цена исходных материалов (например, Nb, Cu) высокая, а процесс производства с быстрой закалкой и низкотемпературным отжигом сложен, что делает стоимость сердечников в 2–3 раза выше, чем у кремнистой стали. Несмотря на то, что экономия электроэнергии за весь жизненный цикл оборудования компенсирует затраты, высокий первоначальный капитал отпугивает часть малых и средних предприятий.

Продвижение применения: стандарты и методы тестирования нуждаются в совершенствовании. На данный момент отраслевые стандарты аморфных и нанокристаллических сердечников (методы тестирования магнитных свойств, показатели надежности) еще не полностью унифицированы. Некоторые производители оборудования не имеют зрелых методов контроля, что снижает признание характеристик сердечников и замедляет распространение технологии.

V. Перспективы развития: технологическая эволюция и расширение сценариев применения, открывающие новую эру энергоэффективности в производстве

С непрерывным техническим прогрессом и расширением сфер применения аморфные и нанокристаллические сердечники в ближайшие 3–5 лет достигнут взрывного роста и станут ключевым материалом для трансформации традиционной промышленности в «зеленую и интеллектуальную».

(A) Направления технологической эволюции: высокая производительность и низкая стоимость

Оптимизация состава материала: с помощью многоэлементного дизайна сплавов (например, Fe-Si-B-Cu-Nb-V) планируется повысить насыщенную магнитную индукцию до 1,8 Т и температуру Кюри до 600°C, преодолев ограничения применения в мощном оборудовании, а также снизить содержание дорогостоящих металлов (например, Nb) для уменьшения себестоимости.

Инновации в производственном процессе: разработка новых технологий, таких как «непрерывный отжиг» и 3D-печать, повышает эффективность производства сердечников. Например, непрерывный отжиг сокращает цикл производства с 24 часов до 2 часов, увеличивая производительность в 10 раз и снижая себестоимость на 30%.

Интеллектуальные методы контроля: создание системы «полного жизненного цикла» контроля сердечников с использованием IoT-датчиков для мониторинга температуры и изменений магнитных свойств, предоставляя данные для обслуживания оборудования и повышая его надежность.

(B) Расширение сценариев применения: от промышленного оборудования до возобновляемой энергетики

Производство электромобилей: приводы и бортовые трансформаторы электромобилей требуют высокочастотных характеристик и миниатюризации. Аморфные и нанокристаллические сердечники позволяют уменьшить объем трансформаторов на 50%, вес — на 40%, увеличивая запас хода на 5–8%, становясь основным материалом для ключевых компонентов электромобилей.

Системы накопления энергии: использование нанокристаллических сердечников в индуктивных элементах преобразователей энергии снижает энергопотребление на 30% и повышает эффективность зарядки/разрядки на 2–3%, обеспечивая «высокую эффективность и низкую стоимость» работы систем накопления энергии.

Интеллектуальные электросети: высокая частота и низкие потери сердечников повышают эффективность передачи в гибких линиях постоянного тока и сверхвысоковольтных трансформаторах, снижая потери в линиях и обеспечивая ключевой материал для развития интеллектуальных сетей.

(C) Согласование цепочки поставок: создание экосистемы «материал–оборудование–применение»

Верхняя ступень: усиление локализации сырья, разработка технологий очистки Nb, Cu и других металлов, снижение зависимости от импорта.

Средняя ступень: сотрудничество производителей сердечников с производителями оборудования для разработки «кастомизированных» решений, соответствующих требованиям различных устройств.

Нижняя ступень: создание механизма «энергоэффективной сертификации», стимулирующего применение оборудования с аморфными и нанокристаллическими сердечниками через политику и рыночные меры, формируя замкнутый цикл «разработка технологии — производство продукта — применение на рынке».

Заключение

Энергопотребление и трудности адаптации к автоматизации в традиционной промышленности отражают несоответствие между характеристиками материалов и потребностями отрасли. Аморфные и нанокристаллические сердечники, обладая низкими потерями, миниатюризацией и возможностью работы на высоких частотах, снижают энергопотребление оборудования на 40% и устраняют «разрыв совместимости» между традиционными устройствами и автоматизированными линиями, обеспечивая ключевую поддержку для зеленой и интеллектуальной трансформации промышленности.

С непрерывной эволюцией технологий, снижением стоимости и расширением областей применения аморфные и нанокристаллические сердечники выйдут из разряда «нишевых материалов» в «основное применение», становясь ключевой силой модернизации традиционного производства. Под их руководством китайская промышленность сможет достигнуть целей «повышение энергоэффективности, снижение затрат, укрепление конкурентоспособности», внося вклад в устойчивое развитие мировой промышленности.